- 暂时还没有文章

PLC在凝汽器胶球自动清洗装置系统中的应用

介绍了为电厂Ⅱ期工程研制的凝汽器胶球自动清洗装置程序控制系统的特点。该系统采用了公司的F1系列可编程序控制器,作为主体控制设备,具有可靠性高、安装调试方便.通用性好、成本低等优点。

对工艺要求、方案确定、硬件配置、软件编制等逐一作广叙述,并着重介绍了有关软件编制中的一些问题。

随着电站自动化水平的提高,胶球清洗的投运已被列人到整个电站的程序控制之中,多年来广大的工程技术人员和工人为提高胶球清洗的自动化水平做了许多工作,先后经历了继电器,晶体管矩阵,单板机等几代程控装置的现场应用。但是由于清洗系统环境恶劣,就地信号和执行机构等装置的可靠性差,系统结构庞大复杂,不易维护和应用,均未能很好地投人运行。

电厂I期工程胶球清洗采用了继电器作为程控装置。运行情况表明,该胶球清洗系统结构复杂、故障率高,可靠性、灵活性差.而且随着机组运行时间的延长,收球率降低,影响了清洗效果,降低了整个机组的经济效益。为此电厂Ⅱ期工程建议采用可编程序控制器(PLC)构成程控系统,并由我校动力系承担了设计、制造和调试任务。目前这套系统已通过了模拟调试阶段,取得了良好效果,准备在1996年下半年Ⅱ期工程投人运行。

1、凝汽器胶球自动清洗装置系统概况

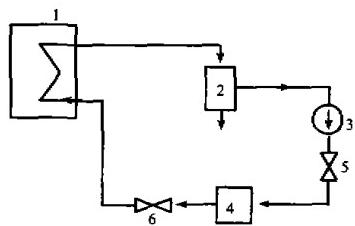

凝汽器胶球自动清洗装置系统如图1所示。它的工作程序是:启动胶球泵,把集球室的胶球连同冷却水一起打人循环水的人口管,胶球在主循环水压力作用下,打人凝汽器的冷凝管,胶球在冷凝管内跳动,碰撞和冲刷,从而达到清洗冷凝管内表面的目的。而后球从后水室流出并进人置于出水管上的收球网,进入胶球泵的人口,继续参加循环。清洗一段时间后,或者在清洗过程中网前后压差超过允许范围时,要立即收球,关闭收球网、进入收球网的反冲洗状态。在整个系统中共有5个执行机构;

(1)收球网执行机构(开、关);

(2)胶球泵(启、停);

(3)胶球泵出口阀(简称2号阀,开、关);

(4)球室切换阀(开、关);

(5)球室出口阀(简称1号阀,开、关)。系统设计的任务就是要求程控装置对以上各执行机构实现各种工况下的自动控制或手动应急集中控制。

图1凝汽器胶球自动清洗装置系统示意图

1一凝兴器2一收球网3一胶球泵

4—集球室5一泵出口阀6—室出口阀

2、PLC系统方案

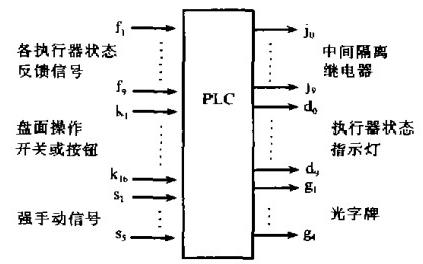

考虑到PLC的性能、价格以及工程实践,选定F1系列PLC作为该系统的主体控制设备。PLC的所有输人输出均为开关量,输人信号为来自盘面操作开关以及现场执行机构的开关量反馈信号。输出信号经中间隔离继电器分别送往各执行机构的电动执行器,故障指示灯,运行状态光字牌,执行器状态指示灯等。PLC的I/O连接如图2所示。

3、PLC系统的硬件配置

3.1F1系列PLC的特点

(1)小型整体式结构,减小了安装面积;图2PLCI/O连接图

(2)存贮容量1k步,执行时间为12μs/步;

(3)功能较全,通用性好,具有20条基本逻辑指令,2条步进指令,87条特殊功能指令;

(4)输人为直流24V.输出有继电器、晶体管和可控硅3种方式;

(5)存贮方式有机内RAM、EPROM和EEPROM.方便了程序的修改和保存。该机为近年来国内广泛采用的一种工业过程控制装置。

3.2凝汽器胶球自动清洗装置系统的硬件配置

考虑了凝汽器胶球自动清洗装置系统的特点和PLC的容量,终选定了F1-60MR作为控制设备.它具有36个输人点,24个输出点,既满足了系统要求,还留有一定的I/O裕量。输出方式为继电器输出方式。盘前安装了系统运行状态光字牌,故障状态光字牌,执行器状态指示灯,方便了运行人员的操作并能及时了解运行情况。另外考虑到网前后差压的要求,盘上装设了数字显示表,当差压越限时将其开关量送人PLC。该系统采用了程控、手控和手动应急控制3种方式,在盘前装设了方式选择开关,可根据不同工况灵活选择。另外,盘上还设有程序启动按钮,复位按钮,试灯按钮和手动操作按钮等。

4、软件的编制

软件的编制分以下几步完成。

4.1设置输入/输出点(分配I/O表)

4.2设计程序总体结构

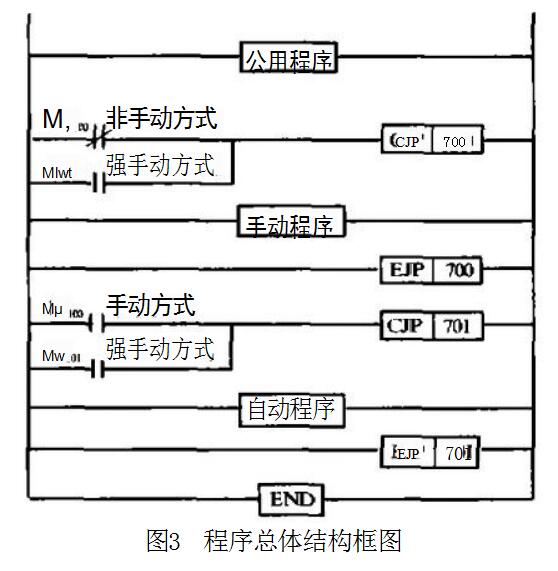

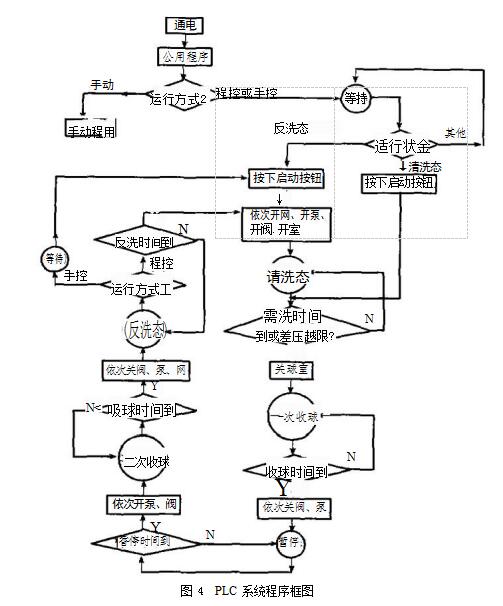

根据工艺的要求,选择程控运行方式时,可由反洗(或清洗)状态开始运行.按下程序启动按钮,系统由反洗(或清洗)状态开始进行“反洗→清洗→一次收球→暂停→二次收球→反洗”周而复始的循环。选择手控运行方式时,可由反洗(或清洗)状态开始运行。按下程序启动按钮.系统由反洗(或清洗)状态开始,运行过程和程控相同,但只进行一次循环。选择手动运行方式时、由操作盘上各执行器开关进行手动操作。据此设计的程序其总体结构如图3所示,共分为3块,即公用程序,自动程序和手动程序。

PLC系统程序框图如图4所示。

图3程序总体结构框图

图4PLC系统程序框图

4.2.1公用程序

该程序主要完成整个程序的初始化、复位.光字牌和指示灯的显示。根据工艺的特点,无须考虑突发停电后仍保持停电前的状态。

4.2.2手动程序

它主要完成由盘前各执行器开关发出的手动操作,此部分逻辑比较简单,采用通用指令编程。

4.2.3手控程序

该部分为整个程序的主干程序,基于工艺的特点,使用了步进梯形指令的编程方式,程序按工艺一步一步地顺序执行。每一步按工艺要求启动相应设备,完成相应动作。当步进条件满足时,开通下一步,结束当前步的工作。按此法编制的程序步序清晰,便于理解,易于修改。

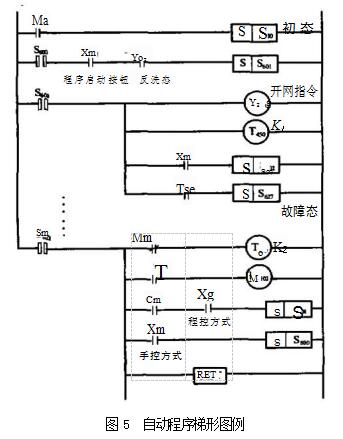

图5给出了该段程序部分梯形图举例。

4.3软件编制中有关问题的处理

在程序中考虑了故障时对设备的保护。如:当泵启动后,应开t号阀和2号阀,若两阀中至少有一个发生故障,不能开到位时发故障信号,并同时发停泵指令对泵加以保护.万一此时泵也发生故障关不到位,再将泵停指令切掉,转故障态.程序中还有一些类似的保护动作,这样就保证了系统的实用性和可靠性,使之能经受各种意外场合的考验。再有,考虑到清洗时间和反洗时间一般比较长,在程序中采用了时间继电器和计数器相配合的方法设计了延时程序。这样时间的长短可通过改变设定值的方法来调整,提高了系统的灵活性,方便了用户。

5、模拟调试

将设计好的程序用编程器写人PLC内存中,对程序进行校验后,就可将PLC和操作盘连在一起进行模拟调试。模拟调试时将某些输入信号(如各执行器的开、关到位反馈信号等)用开关来模拟,各输出量的通/断状态用PLC上有关的发光二极管及盘上指示灯,光字牌来显示。共进行了以下试验。

(1)试灯试验;

(2)手动操作试验;

(3)程控、手控正常运行试验;

(4)故障试验;

(5)复位功能试验。通过模拟试验证明效果很好,能满足现场的所有要求。

6、结束语

本文使用F1-60MRPLC作为程控装置设计了胶球清洗程控系统,经过模拟试验,取得了良好效果,证实了PLC的优越性。该凝汽器胶球自动清洗装置系统与现场应用的程控系统相比,具有以下优点:

(1)可靠性,灵活性有了很大提高;

(2)安装、调试、维护方便;

(3)操作盘尺寸减小,接线简单,成本低;

(4)通用性强。

32070602010017

32070602010017