- 暂时还没有文章

旋膜式除氧器的制造生产厂家和运行特点

旋膜式除氧器的制造生产厂家和运行特点,电厂给水中溶解的气体,有一些活动性很强的气体如氧气和二氧化碳,对热力设备有较大腐蚀破坏作用,降低了设备使用寿命,而氧对设备危害严重,所以在给水进入高压加热器和锅炉之前须将它除掉,热力除氧就是利用气体在水中的溶解性质进行除氧,优点是能将水中溶解的各种气体全部除掉,还能起到一级加热器的作用,旋膜式除氧器就是一种热力除氧器。

现以电厂4号100MW机组更换采用的MCT-440型旋膜式除氧器为例,介绍这种旋膜式除氧器的结构特点,分析其工作原理和传热传质特性,并简单报告机组投入运行后的数据 。

。

1.旋膜式除氧器的结构

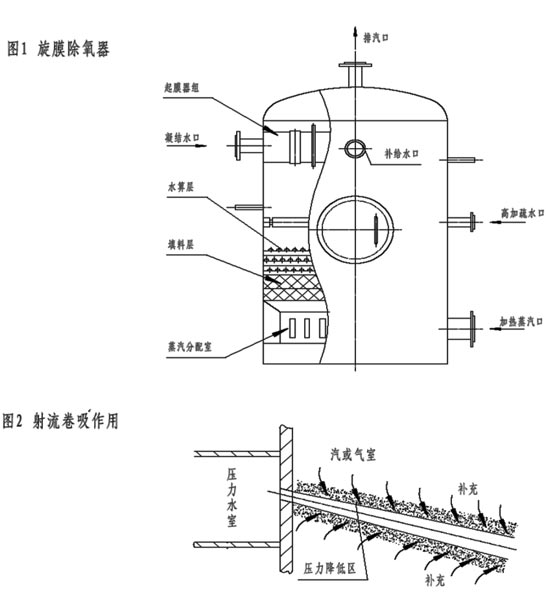

旋膜式除氧器基本结构如图1所示,除氧头采用了两级除氧装置:图1旋膜式除氧器除氧头结构示意图一级除氧装置组件:主要由水室及其焊接件组成。具体组件有水室隔板、喷管和补水管,凝结水进水管和除氧头部分筒体。水室是一级除氧的主要部位,由三种不同规格的钢管按一定规律排布在上下隔板之间,其中φ108×4.5的长短喷管共109根(上面开有a=10°,β=60°两种开孔),长短喷管错开布置,每个喷管有上述角度的小孔10个直径为①5,补水或凝结来水进入水室,从这些小孔沿管内壁旋流而下,在喷管内高速旋转,在管内先进行部分除氧,后在喷管口端形成中间空的水膜裙,此水膜裙增大了与加热蒸汽充分接触的机会,并在短时内被加热到除氧头工作压力下的饱和温度,为二次除氧提供了条件。

另一种焊接在水室的接管是不开孔的连通管,共72根,规格为φ25×3,连通管在上末端开豁,作用是导出水室上方汽水分离下来的积水和喷管带出的部分积水,连接水室与汽室间的汽体,不致形成一个独立的压力空间。

二级除氧装置由水篦组和填料组成。水篦组由三层水篦子组成,每层水篦子由上托盘、下托盘(环形薄钢板做成的框架)和等距布置的半圆管水篦条组焊成,水篦条固定焊接在框架上,框架是可拆卸的,这三层水篦子的水篦条分别错开布置,尽量保证把一次除氧后的水再次均匀分配,水篦条空间总面积不小于总截面积的50%;填料采用了不锈钢丝网,金属网规格为0.1×0.4mm,型号为60-150。它是用有Ω型网眼的网套两层压平后卷绕而成不同规格的填料块儿,绕制密度为140Kg/m2,再用金属棒做为骨架固定成型,这种丝网空隙率为99-94%,比表面积为250-350m2/m2,凝结水落到不锈钢丝网上,再进行二次泡沸式热交换,与二次加热蒸汽充分接触,进行深度除氧后,汇集到水箱里。

其它部件:一次加热蒸汽装置由φ133×7的钢管制造,钢管朝向水篦组的四分之一外圆表面间隔开设φ15的小孔,以利于蒸汽向上喷射形成汽空间,使水篦组掉落的水增大了接触的面积,促进换热。

2.旋膜式除氧器工作原理

先加热蒸汽装置2向除氧头内输入蒸汽,蒸汽向上运行进入喷管内。凝结水进水的压力高于水室的压力,水在压差作用下,从喷管的切向小孔喷射到管内,先形成短暂的射流,高速射流两侧形成低压区,管中蒸汽不断吸入低压区,又不断被射流带走,产生强烈的卷吸作用,使凝结水和加热蒸汽产生剧烈的混合加热作用。射流结束后,水沿喷管内壁旋转而下,很快进入紊流状态,加热蒸汽迅速加热旋转水流,析出大量不凝结气体,由于旋转水流基本贴管壁旋转而下,在喷管中间形成汽-气通道,不存在气体流动死区,析出的不凝结气体迅速被排出。

在离心力和重力作用下,旋转水流在喷管的出口处形成张开的水膜裙,1.0mm左右厚的水膜裙内外两侧同时与下方来的蒸汽接触,增加了汽水接触面积,而水膜裙水流不断向下运动,加热蒸汽不断向上运动,这种相对运动强化了水膜裙的波动,使水膜迅速进入紊流状态,增强了换热。同时水膜裙室留有足够高度的空间,使汽、水接触时间延长,水得到充分加热。

喷管工作时即可把水中大部分的溶氧分离出来,这些分离出来的氧随着上升蒸汽从喷管的内孔排到除氧头的上封头内,然后从排气口排出,这样分离出的氧不能随意扩散,只在喷管内随上升的蒸汽强制排出,防止了返氧发生。

二级除氧装置用于深度除氧。水篦组有减缓水速度、均匀布水和分配蒸汽的作用,水膜裙室落下的除氧水在水篦组上重新分配、成膜,流经水篦组进入液汽网填料层,因水的粘性和表面张力作用使水在丝网Q圈上拉成水膜,水的聚集、吹动又使水膜破开流至下面Ω圈上,从而再成水膜,形成了成膜一破膜的泡沸过程,经加热装置1再次加热,水和水蒸汽再次得以进行热、质交换,水中残留溶氧在足够大表面积上和充裕时间里脱析除去。

3.旋膜式除氧器运行结果

设备投入使用后,做了小出力试验、增加入口水含氧试验以及补水量从小到大的试验,除氧后出口水含氧量均达到电厂要求范围。

旋膜式除氧器具有除氧性能好、工况适应性强、结构简单、工作稳定可靠等优点,是非常值得推广应用的一种新型除氧设备。

32070602010017

32070602010017