- 暂时还没有文章

凝汽器胶球清洗装置系统的技术改造及效果分析

凝汽器胶球清洗装置系统的技术改造及效果分析,介绍了1号、2号机组的凝汽器胶球清洗装置系统设计、设备结构的不足,针对运行环境变化及现状等方面存在的问题进行技术改造,改造后基本上可以正常投入运行。

凝汽器胶球清洗装置系统,不仅是清洁冷却水管表面污垢,改善凝汽器真空,降低发电煤耗,进而达到提高机组热效率的重要设备;而且也是防止凝汽器铜管内表面结垢,进而避免垢下产生腐蚀,延长铜管使用寿命的一项重要措施。1号、2号机组凝汽器胶球清洗装置系统由于设计、设备结构、运行环境变化等方面存在一些问题,导致机组投产后胶球清洗装置系统一直未能正常投运。

1凝汽器胶球清洗装置系统设计及运行现状

基于循环水的补充水为弱酸床出水,水中杂质、悬浮物很少,因此,在设计凝汽器胶球清洗装置系统时未考虑装设二次滤网装置。随着机组运行时间的延长,冷却塔填料受冷热交变、冻裂老化等影响,其碎片陆续掉入冷却水中,一次过滤不彻底,使碎片等杂物进到凝汽器循环水系统中,终导致胶球清洗装置无法正常运转。另外循环泵入口方沟中部分混凝土表层脱落进入水中,也对胶球正常循环构成一定影响。1号、2号机组胶球清洗装置已无法正常投运,严重影响凝汽器的传热效果和整个机组的经济运行。2号机凝汽器铜管由于结垢已出现局部严重点蚀现象。

影响凝汽器胶球清洗装置系统投运的因素及加装二次滤网的必要性影响凝汽器胶球系统投运的因素一是收球率,其中影响收球率的因素有以下几方面:

a)凝汽器水室存在死角或有回流区,使胶球在其中滞留,不参加循环;

b)水室间隔或活动收球网边缘不严密,胶球从缝隙漏出;

c)管路阻力大,弯头多,胶球泵入口灌注高度不够;

d)凝汽器铜管内的水流速度低于1.7m、s。

因素二是冷却水的二次滤网装置是不是能发挥作用。如果二次滤网不能把冷却水中的杂物充分清除,杂物就会防碍冷却水的流通,进而影响胶球通行及收球率。胶球无法通过铜管或通过后积于收球网、收球管口等。

循环水二次滤网是一种细过滤,其前面必须有可靠的一次过滤,否则大量的或是尺寸大的杂物涌过来,二次滤网也无法正常工作。因此原电力工业部《凝汽器胶球系统清洗装置和循环水二次滤网装置》(DL、T581-95)中明确规定:循环水一次过滤装置完好、工作正常。后一道过滤装置的筛孔或栅格条间的缝隙不大于收球网的栅格缝隙,且该道过滤装置任何部位均不出现大于收球网板栅格条之间的缝隙,否则必须设二次滤网。

设备只在水塔出口处设有一次过滤装置,一次过滤网眼尺寸为12mm×12mm。因水塔出口处设有一次过滤装置,运行中小于12mm尺寸的杂质会很自然进入凝汽器循环水中,而收球栅格间距为7mm×8mm,且运行中水塔出口滤网后缝隙、闸板井、入口前池等处以及清理一次过滤过程均有进入杂物的机会,水沟中的混凝土碎块等杂物也很容易随水流进入到凝汽器水室。因此就设备状况,在保证一次过滤的同时,考虑装设二次滤网装置是很有必要的。

3凝汽器胶球清洗装置改造方案及相应的措施

根据设备状况并结合其它电厂的运行经验,决定增设二次滤网装置,以改善循环水质对胶球循环影响。

就目前国内所用的二次滤网设计中,外旋式二次滤网受安装高度限制(原未设计,安装高度不够)较难实现;内旋式及负压反冲洗二次滤网在水平段安装时其现场距离也难以满足。旋转网芯反冲式二次滤网体积小,轴向长度小,便于安装,因此决定采用该型号设备。

凝汽器胶球清洗装置相应措施如下:

a)一次过滤完善,将水塔二次滤网改为细过滤,水塔出口滤网、闸板井检查井盖板完善并封好,循环泵入口前池联络井加一层细网,保证运行中杂物不能从这些地方进入水系统;

b)利用机组检修彻底清理水塔、水沟,保证系统清洁,水沟防渗漏工程施工质量必须保证,工程结束后遗留物必须彻底清理;

c)利用机组检修彻底清洗凝汽器铜管及水室,所有铜管不得有硬垢层,保证胶球顺利通过;

d)利用检修机会在凝汽器水室(出入口转向水室)存在死区以及回流区加装导流板,避免胶球在此处滞留。具体做法是用钢板将死角、回流区隔开,且焊接不得留有大于3mm的缝隙;

e)收球网应能开闭灵活,并保证关闭到位,限位正确,运行中根据水质情况决定收球网清洗周期;

f)根据现场实际位置将1台胶球泵改在零米下适当位置,以增加泵入口灌注高度,减少系统阻力。

4凝汽器胶球清洗装置改造实施情况

6月1号机组大修时,因来不及加装二次滤网,主要进行了以下改进工作。

a)一次过滤完善,将水塔二道滤网改为细过滤,由12mm×12mm改为7mm×7mm,并将水塔出口滤网、闸板井盖板完善,循环泵入口前池联络井用换下的12mm×12mm滤网予以封闭。

b)对水塔、水沟及其管道内进行彻底清理,水塔填料更换1500m2,并将原有旧填料全部进行筛选安装,保证碎填料不会进入水系统。

c)对凝汽器铜管全部用尼龙刷进行捅洗处理,保证了凝汽器铜管清洁、畅通,并将已堵铜管更换了84根。

d)对凝汽器出入口水室存在死区及回流区处均加装了导流板。

e)对收球网进行活动检查,保证关闭到位。

f)将2台胶球泵及装球室安装于机零米下,增加泵入口灌注高度,并对系统管道进行优化布置,出球口由1个增加为2个,对称布置,并各伸入循环水管500mm,管口逆向水流,以减少系统阻力,改善胶球分布。

4.2为防止碎填料等杂物对出口滤网构成威胁,在距水塔出水口近5m处范围内加设一道固定滤网;为防止周围环境影响水质,在水池周围沿栏杆加设一道防护网,保证水塔周围杂质不能进入水塔。

a)经现场实测收球网板角度偏大,且收球网板直接与筒壁相接,使得出球口空间狭窄,容易造成胶球堵塞。为扩大胶球引出口的空间,将收球网板头部割掉,加装胶球引出收球斗,此举不仅可以扩大胶球引出口的空间,而且可以形成胶球收球过程中的涡漩吸力。

b)针对收球网筒壁上的反水板是起到使沿收球网板向下的海棉胶球在进入胶球引出口前形成跳格,使收球过程更加顺畅这一设计思路,重新设计安装新反水板。

c)为避免收球网中部由于水力作用而变位,以及减小胶球收球过程阻力,在收球网板上部一侧加一弧形盖板,达到保证胶球通行顺畅,避免卡、夹球等作用。

4.42号机组胶球系统改造工作在2001年机组备用停机及机组小修期间进行。将胶球泵、收球室进行移位,并对其系统进行相应改进,在管道走向与布置上以求更加合理,对收球网头部及收球口等处进行与1号机组相同之改进、凝汽器铜管更换4956根及对出入口水室、转向水室死角进行封堵处理。

5凝汽器胶球清洗装置改造后运行情况

5.11号机组改造后运行情况

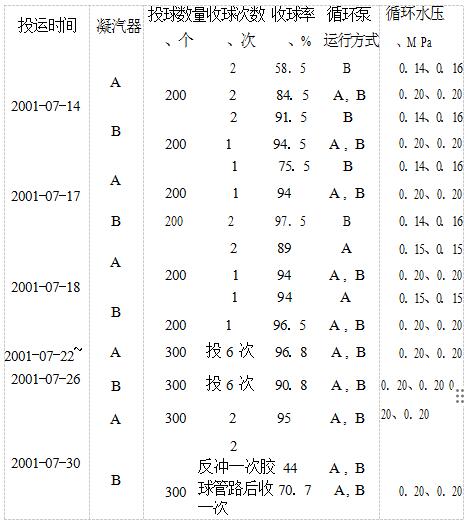

胶球清洗装置系统及设备经过改造后在循环水通水、机组辅机设备进行试运期间即安排胶球系统试运,试运情况见表1。

从上述投运情况看,收球率较大修前有明显改善,但收球率两侧有差异,说明两侧阻力不尽相同,另外,循环泵运行方式对收球率影响较大,普遍情况2台循环泵运行方式收球率好于单台循环泵运行方式。但随着投运次数的增多,A、B侧凝汽器一次收球量均呈明显下降趋势,每次投运后收球量偏差较大。至2001年8月28日A侧投运2次收球率88%,B侧只能达73%。

表1胶球系统试运情况

停机后检查凝汽器水室及胶球系统时发现,虽然因原碎填料掉入水中影响胶球运行的因素在更换1500m2填料及筛选旧填料后得以解决,但是水沟中处理伸缩缝的密封材料以及为消除渗漏而进行的一些水工等封堵材料,由于工艺技术及养护时间上存在一些问题,随着运行时间的延长仍有大量脱落之势。脱落的封堵胶条水泥块在凝汽器入口水室、铜管内、出口水室以及收球网、收球口等处均有,导致胶球无法全部通过铜管。通过铜管的胶球又因杂物堵塞收球口等原因,无法实现循环清洗。机组启动后情况仍未好转。2001年9月10日,A、B侧分别各加300个,投运后A侧收267个(87%),B侧收338个(113%),说明原堵于铜管内的部分球收回。随后的几次投运,收球率仍不理想。分析主要原因仍然是水沟中伸缩缝封堵材料及表面处理材料掉入水中,导致铜管及胶球系统收球网、收球口等处部分或全部堵塞造成。

5.22号机组改造后运行情况

2号机组小修后,每侧各加球200个,试投1次,收球分别为185个和172个,1次收球率分别为92.5%和86%,然后每侧各空收1次,收球分别为3个、8个。机组投入运行后,A、B侧各加球300个进行投运试验,从表2投运情况看,1次收球率基本达到要求,综合收球率A、B侧均在90%以上,截止2002年1月底收球率仍保持在95%以上。

表22号机组小修后胶球投运情况

加球数量投运、次收球数、个收球率、%

投运日期备用

A侧B侧A侧B侧A侧B侧A侧B侧

2001-11-16空收空收542A侧环泵运行

2002001118517292.586

2001-11-19空收空收38

3003001123226377.33

2001-11-20空收空收1810

3003001126727189.00

空收空收73

6凝汽器胶球清洗装置改造后仍然存在的问题

胶球清洗装置系统经改造后收球率在短时期内虽有好转,但收球率偏低,主要存在以下问题。

6.1二次滤网装置

1号机组检修虽然在水塔清理、填料整理更换及一次过滤完善等方面做了大量工作,水塔出口滤网前的杂物已很难通过滤网进入水沟。但是水塔出口水沟内的伸缩缝密封材料及水沟表面的水泥块剥落后仍难以在进入凝汽器水室前过滤掉,导致铜管、收球网及收球口仍有被堵塞的现象发生,需增设二次滤网装置问题。

6.2收球网存在缺陷

a)由于收球网板的角度设计不合理,使得收球网板改造后加装的垂直板部分与反水板间达不到理想配合,从而导致运行过程中的网子存在堵球的可能。

b)由于收球网板的强度不够,使得收球网板存在不同程度的变形,导致收球网在运行中胶球有从缝隙漏球的可能。同时由于收球网两根主轴相距太近,使得收球网板重心分配不均,下半部分重量大于上半部分重量,运行中始终受一打开力作用,加上外部执行器限位不好,变形等因素,漏球的机率增加。

c)由于收球网两根主轴转动部分连杆无法单独调节,电动推杆推力不足,网板间隙无法进行单独调整。

6.3凝汽器胶球清洗装置系统及凝汽器水室不完善之处

a)收球口引出管坡度小,1号机系统应按2号机系统改进完善。

b)转向水室死角处用钢板封死。

c)胶球清洗装置系统用阀门仍应选用不锈钢球阀(球阀为胶球系统设计用阀)。

d)在装球室出口加装单向逆止阀,以减少启停操作,并便于在系统正常投自动时需要。

6.4胶球清洗装置运行方式

胶球清洗装置设计中要求胶球清洗时必须保证凝汽器铜管中水流速度不小于1.7m、s,因此胶球清洗与进入凝汽器的水流速度有关。现场试验时也发现单台循环泵运行时其收球率(特别是一次收球率)普遍偏低,对铜管脏污严重,阻力大者更严重。因此合理调整循环泵运行方式,保证铜管内水流速度,也是保证胶球系统正常运行的一个因素。

7凝汽器胶球清洗装置改造前后经济效益对比

2002年,计划对胶球系统目前存在的问题进行进一步的改造完善,预计前后共需投入资金60万元。1号机组胶球系统改造后,凝汽器端差由以前的6.63℃降至4.97℃,端差降低了1.66℃,影响煤耗1.66g、kWh。2台机每年按发电量30TWh计算,可节约标煤3000×1.66=4980t,标煤单价按140元计算,每年可节约资金:4980×140=69.72万元。由此可见,改造后1a即可收回成本,改造效益相当可观。

32070602010017

32070602010017