- 暂时还没有文章

旋膜式除氧器除氧原理及冷态试验装置设计说明

旋膜式除氧器除氧原理及冷态试验装置设计说明,随着大容量发电机组的发展,热力除氧器的应用愈发广泛,对除氧器的除氧性能要求越来越高。我厂生产的除氧器在除氧结构上主要有旋膜管式、喷嘴、塔盘等,主要以旋膜管式应用为广泛。旋膜式除氧器具有运行稳定,适应的流量范围较宽,对入口水的水质和含氧量要求不高,除氧性能好,制作难度小等优点。在以往的设计中主要依据相关文献,未进行实验验证。因此,很有必要做冷态试验,供产品设计时参考。对旋膜式除氧器的冷态实验装置进行介绍。

1实验背景

(1)由于膜式喷管(又称旋膜喷管)传热系数高、传热强度大,在相同体积下,出力可大大提高;

(2)由于膜式喷管除氧能力强,对水质、水温要求不严,出力适应范围大,除氧性能稳定;

(3)鉴于上述特点,旋膜式除氧器在国内得到了较广泛的应用,不少用户在高、低压除氧器中均指定要求采用旋膜式除氧器。

2试验装置的理论依据及试验程序

2.1膜式喷管的结构及传热传质机理

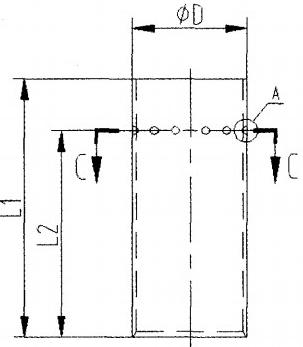

膜式喷管结构见图1。

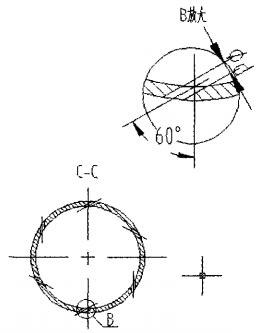

结构简单,便于加工制造和安装。它由具有一定长度、大小不等的不锈钢管,在管壁上开有一定数量、尺寸不等的进水小孔制成。进水小孔与管壁在水平方向和垂直方向分别成一定角度。本次试验,膜式喷管进水小孔孔径为d=φ4.2mm,与管壁在水平方向成60°,在垂直方向成10°,如图1所示。

膜式喷管在运行时,水在喷管内外压差作用下,以一定的速度从管壁上的进水小孔进入喷管,在喷管内获得水平方向的圆周运动切向初速度和垂直向下的初速度,并在重力作用下旋流而下,在喷管内壁形成高速旋转的水膜,从而强化了汽水间的对流传热。当水到达喷口喷出时,由于离心力的作用,水沿圆周各方向切向飞出,形成具有一定锥角的水膜裙。传热传质过程为:在喷管内部,加热蒸汽由喷管中通过与水进行传热传质交换;对水膜裙部分,水膜裙与加热蒸汽接触,进行传热传质交换,由于加热蒸汽与水膜裙内外两侧接触而增大了传热面积,提高了传热传质能力。

2.2试验装置

试验装置的理论依据:φ108×4.5mm,L=480mm的旋膜喷管上部钻有24个小孔,该射流孔钻成一定切向角β(60°±1°)和一定的下倾角a(10°+15′°),射流孔径为φ4.2mm。水流经该孔以4.6m/s的速度射入管内,由于存在切向角β,水流在射到管内壁时有一切向分力而使水流沿内壁形成连续而激烈的旋转;又由于a向下倾角以及水自身重力使得快速旋转的水流向下流动,并形成水膜,其水膜厚度约为1~1.3mm。水离开喷管下端出口流出后,呈旋转抛物体的中空圆锥形水膜裙;加热蒸汽接触水膜裙的内外表面,使水和蒸汽有足够的接触面积而进行换热。

2.3试验程序

2.3.1采用φ108×4.5mm,L=480mm的旋膜喷管进行试验,对以下测试要求及数据应做详细记录。进水压力与压差的关系;流量与射流品质的关系;记录射流长度、角度、水膜裙终端直径及高度;目测水膜厚度与粒度;以流量表及时间计算流量吨位。

2.3.2采用φ89×4.5mm,L=480mm的旋膜喷管进行试验,对以上测试要求及数据做详细记录。

2.3.3采用中108X4.5mm,L-800mm的旋膜喷管进行试验(用L-480mm的旋膜喷管接[320mm的直管而成),对以上测试要求及数据做评细记.

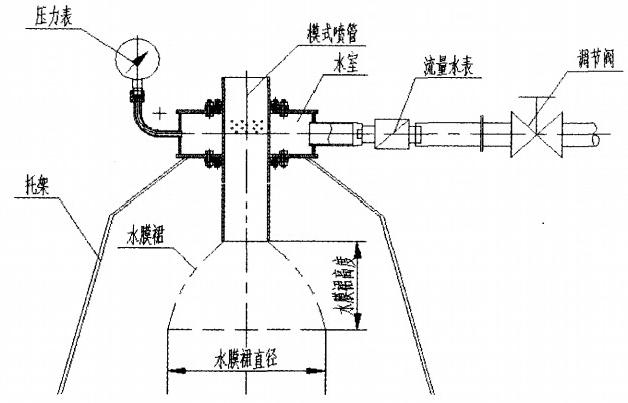

3.采用φ89X4.5m,-800mm的旋膜喷管进行试验(用L=480mm的旋膜喷管接L-320m的直管成),对以上测试要求及数据做详细记录。试验装置见图2,装置由压力表、膜式喷管、水室、流量表、调节阀、托架等组成。本次试验采用的膜式喷管有以下三种规格:φ89X45,L=480m;中108X4.5,1=480m;φ108X4.5,L=800mo每种规格喷管管壁上均开有相互交错排列的4排进水小孔,每排4Xφ4.2mm。

2.4试验过程

对每种规格、不同进水孔数的喷管进行试验,对以下测试数据及观测结果做详细记录。

(1)压差,即:压力表读数,按压差为5kPa、10kPa……60kPa,分别进行试验。

(2)流量,即:测定时间内流量表终值与初值之差与测定时间的比值,并将单位换算为:t/h。

(3)观测水膜裙成膜状态,测量并记录成膜均匀完好部分水膜裙的高度及终端直径。

2.5整理数据及换算成热态工况

将以上的数据整理并换算成热态工况条件,分析比较管径及长度变化对水膜裙的影响。按图2将各零件组装完毕,通过调节阀对水量进行调节,按压差为5kPa、10ke....0.kPa,分别进行试验,记录各压差下的流量,膜裙完好部分的高度和终端直径。分别对φ89X4.5,L=480mm,旋膜管孔数为6、12、18、24;中108X4.5,L=480m,旋膜管孔数为12、18、4;中108X4.5,L=800m,旋膜管孔数为12、18三种规格旋膜管各个射流孔数时的工况进行测试,并记录数据供分析使用。

32070602010017

32070602010017