- 暂时还没有文章

真空除氧器运行特性实验说明

在真空除氧器实验装置上,对研制的新型除氧器进行了稳态运行特性和动态运行特性实验.得到了真空除氧器的各种运行特性曲线,研究结果表明,由于对喷嘴和填料进行改进,建立起有利于除氧的传热传质条件使所研制的除氣器具有良好的稳态及动态运行特性,除氧效果优良。

关键词:真空除氧器;传热;传质;特性

1概述

除氧器的有效利用可以提高整个动力装置运行的安全性、可靠性和寿命。在设计和选用除氧器时.其运行特性是人们关心的因素之一。正因为如此.笔者对自行研制的小型高效除氧器进行了一系列除氧器运行特性实验研究。该小型除氧器是在传统的喷雾填料式真空除氧器的基础上,对其关键部件进行改造而设计的。其中,将喷嘴改造成3股流体——汽、水、汽在喷嘴出口处混合并喷出。将其称之为“三流体喷嘴”.其特点是;雾化均匀,液滴小,传热效果极佳;坏料层用一个称为“旋叶器”的部件取代,旋叶器可使液滴转变为液膜.减小了表面张力对氧扩散的影响,在除氧器中建立起优良的传热传质条件。运行时,水和加热蒸汽都引入三流体喷嘴,在喷嘴出口处,蒸汽和水开始接触混合。由于汽液间存在较大的相对速度,使得两相间换热剧烈叫同时.液体在曳力的作用下发生破碎,成为细小的雾滴:水中溶氧由于水温升高而逐渐扩散出来气在雾化加热区,水滴与蒸汽间发生进一步换热气由于水滴粒度小,水很快被加热到饱和温度,90%以上的溶解氧以小气泡的形式释放出来⑵,在旋叶器上,水滴被收集起来形成水膜。由于水膜显著减小了表面张力对氧传递的影响,所以氧在旋叶叶片上的传递进行得更充分彻底。

2真空除氧器实验装置

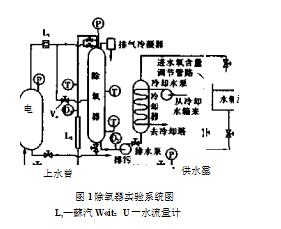

2.1实验回路

除氧器由三流体喷嘴、雾化加热区、旋叶器,排汽管和贮水箱组成性实验中所采用的真空系统如图1所示。整个装置由3个系统构成:即蒸汽系统、除氧水系统和冷却水系统(实际工程中的除氧装置并不需要冷却水系统,除氧后的水直接供给锅炉或蒸汽发生器),蒸汽系统包括电加热锅炉和蒸汽管道。除氧水系统由水箱、供水泵、除氧器水空间、排水泵、出水冷却器除氧水侧和相应的管道及仪表组成。冷却水系统由冷却水箱、冷却水塔、出水冷却器冷却水侧和冷却水管道组成。

2.2实验操作步骤

在进行除氧实验时.先电加热锅炉投入运行,产生0.46MPa的饱和蒸汽,调节加热功率使压力维持恒定,同时校正各测量仪表;而后,向除氧器通入少量蒸汽进行预热并排除筒体内气体;开启冷却水泵,然后,开启供水泵,调节进水流量,进行实验。实验中保持本体压力为定值

(一般为0.12MPa),在贮水箱建立起正常水位后.开启排水泵,调节排水流量,保持水位稳定。在上述条件下进行的即是稳态工况实验。

![]()

![]()

![]()

![]() 3实验内容

3实验内容

3.1真空除氧器稳态运行特性实验

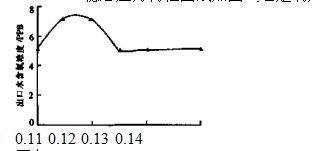

3.1.1稳态运行压力特性实验进行此类实验的共同条件是,进水流量500kg/h,旋叶器上端面离喷嘴约260mm.运行压力为:0.11、0.115,0.12,0.125,0.13、O.I4MPac稳态压力特性曲线如图2,它是利用各实验的终指标作图得出的。

压力/MPa

图2真空除氧器运行压力与出水口含氧量的关系

由图2可见,在选择的压力范围内,运行压力对除氧器性能的影响不大,但总的来说有一个运行压力升高.除氧效果改善的趋势。这是由于一方面本体压力高,在排汽阀开度不变的条件下,除氧器排汽量增大,排出的氧总量增多,本体内蒸汽含氧浓度必然低些,相应的液相平衡浓度也低些,从而出水的氧浓度也低些;另一方面,从汽領两相间传质的平衡关系来看,总压力升高,在不凝结气体总含量一定的条件下.其分压相对降低.根据相平衡关系曲线或亨利定律可知,出水溶氧必然降低。

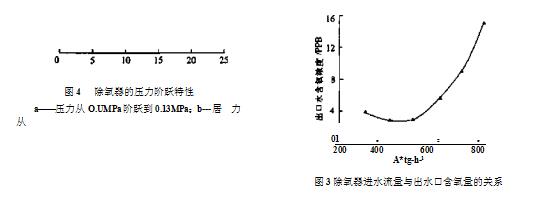

3.1.2稳态运行流量特性实验实验在本体压力为0.12MPa.旋叶器上端面离喷嘴约260mm的条件下进行°稳态流量性能曲线如图3.它是利用各实验终达到的指标作图得出。

图3说明,进水流量在300~700kg/h的各稳态工况下.除氧器均能保证出水指标在10PPB以下。这说明喷嘴负荷适应的范围较大。曲线在400~500kg/h间有一个峰谷,这说明除氧存在一个佳流量值。大于该值时,尽管耗用的蒸汽量大,液滴的初始粒度小,但液滴间的合并碰撞的机会增加,可使喷雾加热区液滴粒度增大,液滴不能快速加热到饱和状态,影响传质。另一方面,液滴粒度过小使得表面张力对传质的不利影响增大,此时喷雾区平衡浓度增大,传质效果降低。当液体流量大而进水含氧浓度一定时,传质负荷大.在排汽量一定的条件下,本体内蒸汽的含氧浓度大,从传质平衡关系可知.出水含氧浓度将增大。当液体流量小于佳流量时,尽管传质负荷减小,液滴粒度增大使表面张力影响减小,但粒度增大的负面影响大于表面张力及传质负荷减小的正面影响,使液滴受热速度减慢,不利于传质,终使出水含氧浓度上升。

3.2真空除氧器动态运行特性实验

3.2.1出水指标对本体运行压力的响应该实验研究除氧器装置在本体压力变化的条件下的响应特性,从而给出除氧器的压力扰动特性。此类实验做了两个:一个是本体压力从0.12MPa阶跃变化到O.BMPa;另一个则反之。它们共同的运行条件是,入口流量500kg/h、旋叶器上端面离喷嘴约260mm。实验结果如图4所示。

由图4可以看出,在本体压力发生突升的瞬间.除氧器内原本饱和的水变为过冷,可能从蒸汽中吸收氧或本身溶解的氧不能进一步析出,1分钟后即可发现出水含氧浓度升高。在经过这一瞬间之后.未饱和的液态水又在新的压力下达到饱和,所以出水含氧浓度开始下降,并且终指标低于压力突升前的值。除氧器本体压力发生突降时,发生相反的过程,原本饱和的水变为过热状态,导致闪发。由于过热及闪发作用,水内氧逸出。所以压力突降后两分钟,出水指标降低到一个谷值。在此真空学过程之后,液态水又回到饱和状态,出水指标开始回升,并终高于压力突降前的值。压力发生突变后,终出水含氧浓度高于(压力突降)或低于(压力突升)突变前的指标与稳态实验时的结果是相符的。

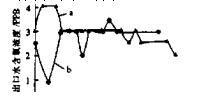

3.2.2出水指标对入口水含氧浓度的响应该实验只做了1次运行条件是入口流量500kg/h„本体压力0.12MPa,没有安装填料,旋叶器离喷嘴260mm。入口水含氧浓度阶跃上升(图5)。

由图5可见,当进水含氧浓度上升时,出水含氧浓度也上升。这是因为尽管进水流量不变,但此时的含氧总量上升,在蒸汽相与液态水相未建立起平衡前,进入本体的净氧量将大于排汽排出的氧量,使本体内蒸汽含氧浓度上升,导致出水含氧量上升。当重新达到平衡时,两相氧浓度将维持在较高的水平,所以出水的含氧浓度较高。反之,当进水的含氧浓度发生突降时.相反的过程将会发生。

图5真空除氧器入口水含氧浓度阶跃上升响应特性

3.2.3出水指标对入口流量突变的响应此类实验共进行了4次,其中共同的运行条件是,本体压力为0.12MPa,安装填料,旋叶器上端面离喷嘴约260mm。流量变化情况如下:500-650,650-400,500-700,700-800kg/h,其结果如图6所示。

b进水流fit突降

图6真空除氧器负荷变化的响应特性

由图6a可见,当进水流量突升时,出水溶氧浓度将先随时间升高,随后稳定在一个较高的值上,这与进水含氧浓度发生突升时的情况一致。由图6b可见.当进水流量突降时,出水含氧浓度将先随时间下降,而后稳定在一个较低的值上,与进水含氧浓度发生突降时的情况一致。当进水流量发生突升时,若进水含氧浓度不变,则进入本体的氧量将上升,传质负荷增大。若排汽量不变.则在进入本体的氧量与排出本体的氧量达到新的平衡以前,进入的氧量将大于排出的氧量。两者的不平衡将导致蒸汽相的氧浓度上升.出水的含氧浓度也将上升。在达到新的平衡后,蒸汽的氧浓度,出水氧浓度及氧从液相向汽相传递的平衡浓度都将维持在一个较高的水平;反之在流量发生突降时,很容易得出相反的结论。

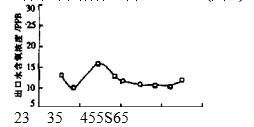

3.2.4入口水温对出水指标的影响实验条件:人口流量400kg/h,本体压力为0.12MPa,旋叶器离喷嘴约260mm。实验中,先打开旋叶器下方的汽阀,8分钟内出水指标上升至16PPB(图7)。

图7真空除氧器人口水温变化的响应特性

由于实验曲线上的峰值是因二次进汽阀的动作弓I起的,可以认为,入口水温从30~60龙变化,对除氧效果影响不大。说明三流体喷嘴可以很好地加热给水,在给水温度不太低时,只要蒸汽量充足.就可以将给水加热到饱和温度,保证传质能充分、顺利地进行。入口水温升高时,出水指标并无多大改善,这是因为给水温度升高,所需的加热蒸汽量减少,从三流体喷嘴喷出的液滴的粒度增大,加热速度减慢。反之,在入口水温降低时,由于喷嘴的工作特性的影响.给水加热速度加快。所以人口水温对出水指标的影响并不明显。

根据实验结果可以得出以下的结论:

釆用三流体喷嘴雾化液体,使传热和雾化同时进行,能迅速将进水加热到饱和温度,进水的温度适应范围很宽、可以从30~60代。用旋叶器可以取代填料层,使真空除氧器重量减轻,尺寸减小。该真空除氧器运行压力适应性校强,在压力稳定的条件下,装置在运行压力为0.11~0.14MPa的任意值上,都获得了良好的除氧效果。由于喷嘴设计适当,实验装置的负荷适应性优良,进水流量稳定在300~700kg/h的范围内某一值,均能保证出水含氧浓度在7PPB以下,在流量为800kg/h时,仍能保证出水指标为15PPB。该真空除氧器的变工况性能亦很好,在压力突变、进水流量突变、入口水含氧浓度突变和入口水温变化的条件下,均有良好的响应性能。

32070602010017

32070602010017