- 暂时还没有文章

热力除氧器火电厂热力系统的改进效益分析

经分析认为:沿配汽管全程蒸汽加热不均是导致火电厂热力除氧器投运过程中加热振动的主要原因.通过将配汽管沿程钻孔孔径由小到大分段钻配,同时提高配汽孔总通流面积,成功实现了热力除氧器均匀配汽强制对流混合换热实际运行结果表明:该设计有效地解决了热力除氧器加热振动冋题,既提高了热力除氧器运行中的安全可靠性,又取得了良好的经济效益。

热力除氧器是火电厂热力系统中的主要压力容器,其主要功能是除去给水中的氧气和其他非凝结气体,以提高给水及蒸汽的品质,保证锅炉、管道等设备安全运行,热力除氧器作为给水回热的一级加热器,它能提高热经济性;作为凝结水泵与给水泵之间的緩冲和储存容器,它能吸收负荷波动并保证锅炉给水的不间断性;作为汇集各种蒸汽和疏水的容器,它能减少工质损失和热损失;它还能向系统提供恒温恒压的蒸汽.因此,热力除氧器运行是否正常将直接影响火电厂生产的安全性与经济性H-2)国内外火电厂热力除氧器投运加热过程中普遍存在振动问题,导致热力除氧器投运加热时间长,满足不了机组经济、快速启动的要求,对其自身安全运行也构成了严重威胁由于不同机组的特性不同,目前对这一问题还没有统一的解决方案,只能根据不同机组的具体情况研究解决。拟针对某发电运营中心2X125MW机组热力除氧器(型号GCS—440)加热过程中存在的振动问题,通过对原配汽管结构尺寸测量、分析,找岀振动原因,并对热力除氧器加热蒸汽配汽管进行改进设计,以提高热力除氧器水箱器运行中的安全可靠性和经济性.

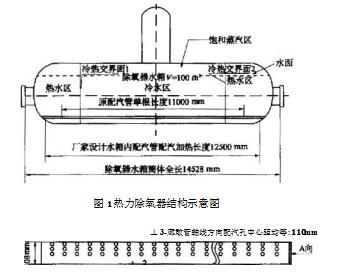

1热力除氧器加热振动的原因分析图1热力除氧器结构示意图 某发电运营中心热力除氧器结构如图1

某发电运营中心热力除氧器结构如图1

所示.热力除氧器热力除氧的原理是在定压下将水加热至饱和温度,水面上的空间全部被水蒸气充满,蒸汽的分压力几乎等于液面上的全压力,其他气体的分压力趋近于0,于是溶于水中的氧气和其他气体就会从水中逸出而被除去,达到除氧目的,热力除氧器水箱有效容积100次,配汽管2根,规格为+108mmx4mm,分别由热力除氧器水箱两端椭圆封头处接入,毎根配汽管在水箱内部有配汽孔部分长度约11000mm,沿热力除氧器水箱筒体轴线长度方向,配汽管均布的加热长度约12500mm,配汽管管身上钻有数个机0.5mm配汽孔,原配汽管结构尺寸见图2.

.配汽管通流面积为nx(50mm)2=7854mm2配汽孔总通流面积为我x(5.25mm)2x(6+5)x11000tnm/(110nunx2)=47625mm2配汽孔总通流面积与管通流面积之比为47625:7854r6:1,按通流面积算,约.牌汽管伞2-2剖面A向岫封头)6x410.5mmJix:图2原配汽管详1830mm长的配汽管段上配钻的配汽孔通流面积相当于配汽管通流面积,即若仅以通流面积计算,仅约1830mm长的配汽管段上配钻的配汽孔便能将加热蒸汽配供到热力除氧器水箱内,因此,原配汽管轴线方向配汽孔中心间距110mm过大.此外,原配汽管沿程钻孔孔径尺寸和个数相同,由于蒸汽由配汽管配汽孔流出时存在节流损失,不能保证配汽量及热力除氧器水箱沿筒体轴线全长范围内均匀加热,又导致沿配汽管全程蒸汽加热不均.热力除氧器水箱内部两端各1830mm区域进汽加热成为热水区而中间区域因缺少蒸汽加热保持冷水状态,冷水区的水仅能靠冷热2个交界面的自然对流及传导方式换热,故加热速度较慢热水区与冷水区汽水密度不同,在冷热2个交界面处,由于存在汽水密度差,冷水区的水扩散到热水区,使热水区的汽水产生凝结,体积急剧收缩,热交换过程产生类似水击现象,导致热力除氧器加热过程发生振动.若提高进汽压力,冷热2个交界面处汽水密度差更大,则热力除氧器加热过程振动加剧,综上所述,沿配汽管全程蒸汽加热不均是导致热力除氧器投运过程中加热振动的主要原因.

热力除氧器的改进设计

根据热力除氧器投运过程中加热振动的原因分析,对热力除氧器加热蒸汽配汽管进行以下改进设计.配汽管材的选取.若配汽管采用扩压管形式,则加热蒸汽在其内部流速可逐步降低,达到减弱汽流扰动,稳定系统的目的,但配汽管本身长度大,加工成扩压管形式工艺难以实现,故仍采用20钢。108mmx4mm直管。

配汽孔通流面积的确定.蒸汽由配汽管配汽孔流出时存在节流损失,为确保配汽量及热力除氧器水箱沿筒体轴线全发范围内均匀加热,将配汽管轴线方向配汽孔中心间距由110mm缩小到80mm,配汽孔直径由饥0.5mm减小至Mmm,45n?n和怖mm,使配汽孔总通流面积变为配汽管通流面积的1.59倍左右.

配汽孔分布设计.为确保加热区域内配汽均匀、稳定,配汽管上配汽孔采用分段配钻,按配汽管沿程钻孔个数由少到多的方式.考虑如钻孔个数太多,加工难度大、费工费时,为简化工艺,忽略配汽管沿程加热蒸汽流动扰动增强的影响,采用钻孔孔径由小到大的方法,如图3所示.为消除配汽管排口处形成湍流射流引起扰动,在其排口处设堵板,并配钻9个怙mm配汽孔.改造后配汽管如图3所示.

单根配汽管上总配汽孔通流面积为12488mm2,是配汽管通流面积的1.59倍.配汽管由进口端起沿程约6240mm长范围内配汽孔的总通流面积与配汽管的通流面积相等,即能确保热力除氧器水箱沿筒体轴线6240mm长范围内配汽加热,热力除氧器水箱两端2根配汽管同时进汽,则可确保厂家原设计的热力除氧器水箱沿筒体轴线全长约12500mm范围内的均匀配汽加热.

改进后热力除氧器的运行情况及经济效益

某发电运营中心2台机组热力除氧器经过配汽管改造后,由于采用按配汽管沿程钻孔孔径由小到大分段钻配的方法,同时将通流面积由7854mm2增加到12488mm2,保证了配汽量,实现了热力除氧器水箱沿筒体轴线全长范围内均句配汽强制对流混合加热,使沿配汽管全程蒸汽加热比较均匀,消除了热力除氧器水箱内部的冷、热水区,使热力除氧器水箱内部各区域汽水密度相同,改善了热力除氧器加热状况,使热交换过程不会产生水击现象,成功解决了热力除氧器投运过程中加热振动问题.改进后加热时间可控制在2h内,缩短了1.5h,确保机组经济、快速启动,在提高了除制器运行中的安全可靠性的同时,也取得了良好的经济敦益.该发电运营屮心2X125MW机组平均每台机组1a启动5次,由于每次启动缩短了加热时间1.5h,正常运行按80%负荷计算,可增加发电量5x2x125MWx80%x1.5h=1500000kWh.该发电运营中心平均1kWh发电成本为0.16元人民币,上网电价为0.43元/kWh,每年可增收1500000kWhx(0.43-0.16)元/kWh=40.5万元人民币。

热力除氧器水箱内部配汽加热不均是引起热力除氧器加热振动的主要原因.通过改进热力除氧器加热蒸汽配汽管,改善了热力除氧器的加热状况,实现均匀的强制对流混合换热.经过I年多的运行实践,热力除氧器投运过程中加热振动问题成功解决,缩短加热时间1.5h,确保了机组经济、快速启动,提高了热力除氧器运行中的安全可靠性,也取得了良好的经济效益。

32070602010017

32070602010017